+2 points, c’est le gain en productivité attendu suite au déploiement de SAP ME sur une ligne de production du site Hitachi Astemo d’Angers. Autres bénéfices : une meilleure traçabilité, un contrôle qualité plus poussé et une visibilité accrue sur la production.

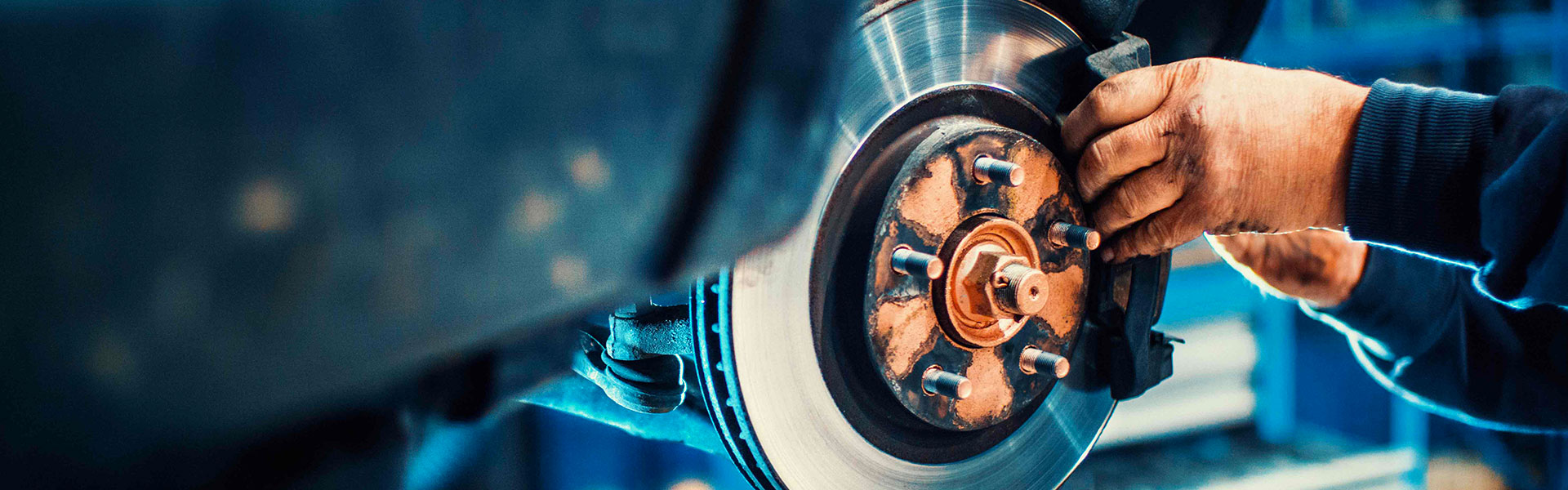

Hitachi Astemo est l’un des principaux équipementiers automobiles mondiaux. Son usine d’Angers, spécialisée dans les systèmes de freinage, a lancé un ambitieux projet de système d’information (SI) global, aujourd’hui passé en phase pilote. « Nous voulions nous doter d’un système de pilotage de la performance permettant d’assurer une traçabilité avancée, afin de répondre au cahier des charges des constructeurs automobiles premiums » précise Guillaume Neveu, Digital Manufacturing, MES – Un « core » model global, déployable sur l’ensemble des usines de la Business Unit. »

Les objectifs du projet étaient multiples : proposer une solution commune à tous les sites de production, permettant d’harmoniser les SI et tout en réduisant les coûts ; booster la productivité en accélérant les cycles de décision et les lignes de production ; améliorer la qualité des produits, leur traçabilité et le processus de contrôle ; avoir une meilleure visibilité sur la production des usines ; et, enfin, disposer d’un socle capable d’assurer la mise en œuvre d’une stratégie d’industrie 4.0.

Un MES comme pièce centrale du SI

« Il nous est rapidement apparu que le SI devait se concentrer sur un outil de pilotage de la production, ou MES (Manufacturing Execution System) » explique Guillaume Neveu. SAP Manufacturing Execution (SAP ME) a été choisi pour assurer la collecte des données et le pilotage de la production. Avec l’appui de SAP MII (Manufacturing Intelligence Integration) pour l’intégration avec l’ERP et les fonctionnalités avancées de management visuel.

Suite à une première tentative non aboutie, le projet a été redémarré en juillet 2020. « Après avoir mené l’audit de la solution existante, nous avons demandé à Wynsys de reprendre le projet et de construire une nouvelle offre. » précise Guillaume Neveu. Les attentes et fonctionnalités ayant bien été identifiées en amont, quatre mois ont été suffisants pour mettre en place la solution. Il faudra attendre toutefois fin mars 2021 pour que SAP ME soit déployé sur un premier site, celui d’Angers.

« Nous avons pris le temps de valider la solution de façon très poussée, afin de nous assurer que tout se passerait bien, explique Cedric Mauresa, Business Relationship Manager au sein de la SI. Aujourd’hui, SAP ME tourne parfaitement sur une des lignes de production de notre site d’Angers. Les simulations réalisées avec Wynsys nous montrent que la solution pourra prendre en charge l’ensemble des dix lignes de production de l’usine, dès que nous aurons la validation de la Direction de l’usine. »

De multiples bénéfices

Guillaume Neveu nous détaille ci-dessous les objectifs atteints et les points restant à développer :

- Traçabilité : « L’outil de traçabilité de SAP ME répond à nos attentes. Près de 100 paramètres sont récupérés par frein, sachant qu’un frein est produit en moins de 10 secondes et qu’une trentaine de machines envoient des données simultanément. Le système arrive à collecter et traiter l’ensemble de ces informations. »

- Performance : « les retours des chefs d’équipes sont très positifs : les remontées en temps réel sur l’état de la ligne de production permettent de réagir rapidement en cas de problème ou d’imprévu. Et des rapports sont automatiquement générés chaque matin. »

- Contrôle : « Nous traçons ce qui sort des lignes, ainsi que ce qui a été fait ou refait. Il nous faudra toutefois aller plus loin dans le domaine du contrôle qualité, avec une analyse plus poussée de la production. »

- Socle IT : « Notre solution « core » est définie. Mais il nous faudra affiner la partie budgétaire, afin de proposer une offre meilleure marché pour les petits sites. Nous pourrions ainsi imaginer une plaque de déploiement commune à plusieurs usines, afin de mutualiser les coûts. »

Les superviseurs sont aujourd’hui en demande de ce type de solution. Ils gagnent en effet près d’une heure trente chaque matin grâce à la mise à disposition automatique de rapports détaillés, prêts à être analysés. Quant à l’OEE (Overall Equipment Effectiveness), il devrait croître : « Nous nous attendons à +2 points d’OEE, en plus des gains de productivité déjà programmés. » Mieux mesuré, l’OEE devient par ailleurs un indicateur plus fiable de la performance réelle des différents sites de production. Un argument clé pour améliorer la visibilité et la transparence des opérations.