我們先前介紹 Industry 4.Now 是 SAP 為企業客戶帶來的可落地、可實踐的工業 4.0 策略。這個策略以生產型企業的價值鏈出發,串聯產品最初的研發創新到客戶購買後的維護運作,進一步延伸到購買後的消費使用(Design to Consume),建立完整的數位供應鏈管理框架,加速客戶在工業 4.0、智慧製造、工業物聯網的數位轉型升級。

本期我們來談談什麼是「從設計到消費」(D2C, Design to Consume)

從設計到消費,是針對流程製造業(Process Industry)完整產品生命週期的管理邏輯。基本特徵是透過一系列的加工裝置使原材料進行規定的化學或物理變化,最終得到產品的過程。流程製造業採用的是連續性(非間斷)製程,也因此,從原料到產品的生產過程中,呈現連續流動的狀態,如食品飲料、製藥、石油化工業等產業都是流程製造業。

由於生產過程連續不斷,經常被稱為「連續型」生產。管理特點包含:管道式物料輸送、生產連續性強、製程彈性小、產品較單一;對於產品的合規,特別是生產配方的合規管裡更加嚴謹,另外針對產品包裝與標籤要求也比較明確。

流程製造業產品多半屬於消耗品,因此與汽車航太、機械、電子等離散製造業能追蹤產品的使用情況不同。當產品交付後,需要客戶直接回饋使用狀況,才能進一步改善或提升產品。也因此,如何在產品售後取得真實的客戶回饋,是產業的一大難題。

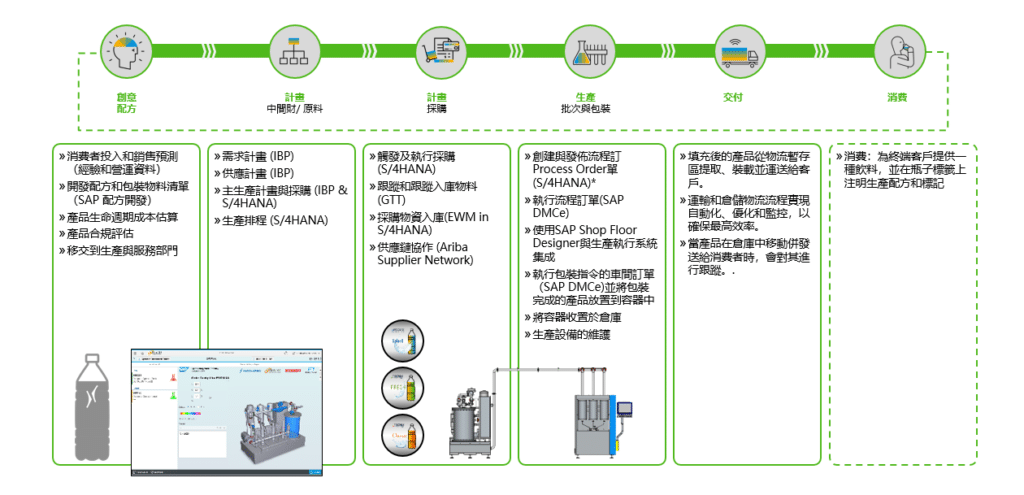

從下圖,可以知道 D2C 是產品從設計、計畫、製造(含設備維護)、交付到消費的完整過程。

設計

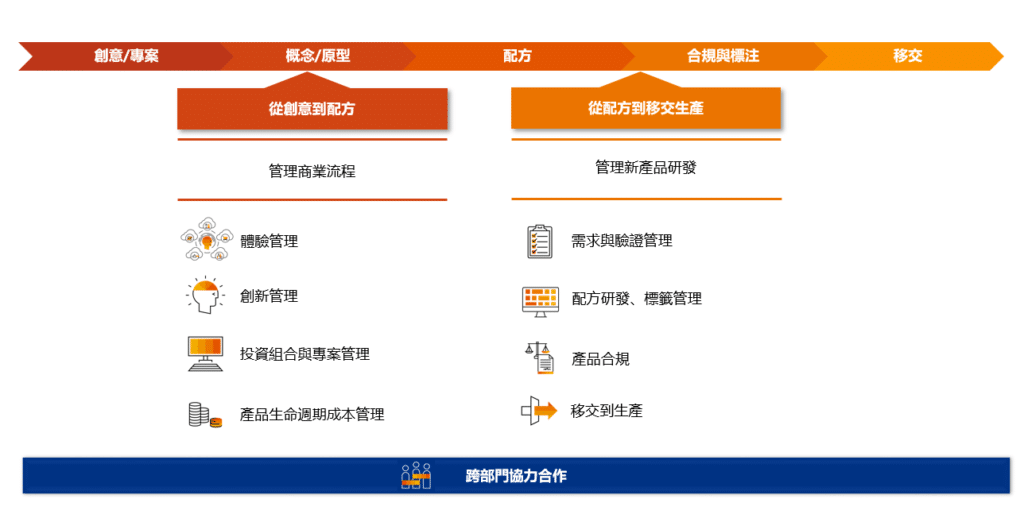

所謂的設計並不僅限於產品研發過程,也包含了產品創意與需求管理。下圖是產業典型的設計過程,從創意/專案創建、概念/原型、生產配方的定義、合規確認後移交到生產部門。

產品進入實際研發前,重點在於如何將市場趨勢、客戶訴求融入產品規格,並估算產品的成功率。產品研發的過程,重點在於依照既定的時程,開展研發工作。在產品研發時,除了確保資料完整、注意合規性,供應商物料的合規性與配合度,也是研發的重點考慮要素。

產品合規是一個顯性需求,例如:化工業的 REACH 法規、製藥業的 PIC/S GMP、食品安全法規等。簡而言之,就是將以下示例的功能數位化、智慧化,以快速、準確的確保產品符合法規的要求:

- 過去需要經過多次的小批次試產、調整校正,才能確保產品合規,現在結合電腦模擬應用,減少產品試製的次數與費用

- 系統化紀錄並維護所有產品的配方以及相關法規。當法規改版時,只需要在系統中修改法規內容,即可在系統中快速掌握所有受影響的範圍,了解那些產品該汰換、改配方、換包裝等

- 將產品合規性與 ERP 整合,全盤管理產品總量限制。例如 REACH 中設定產品每年只能銷售至歐盟地區 1 噸,系統將會追蹤銷售訂單,提前告知該產品即將到達上限

設計完成後,產品資料發送至 ERP 系統,完成資料移交準備生產。但在產品生產前,我們先來談一下計畫。

計畫

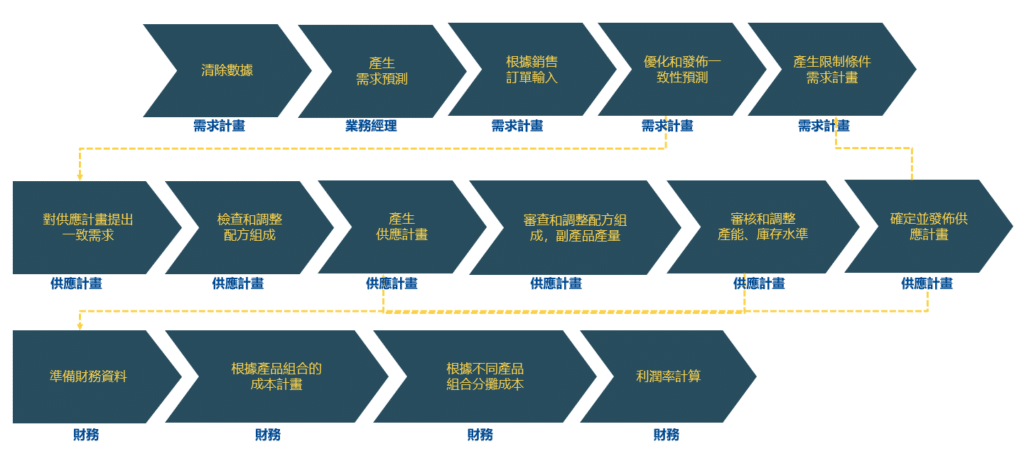

流程型產業的計畫流程範例如下圖所示。大致上,可以分為需求計畫、供應計畫與銷售計畫(產銷協作)等三大部分。

需求由過去銷售經驗得到銷售預測,然後輸入銷售目標取得一致性需求預測;供應計畫根據半成品、原料生產供應計畫,同時取得供應商數據,進一步優化供應計畫;最終,彙總財務、銷售與供應三方計畫協調一致,全盤協調資源調度,確保公司效率最大化。

採用 SAP 整合式業務計畫(Integrated Business Planning,IBP)中的需求計畫(Demand Planning),回應與供應計畫(Response & Supply)以及銷售與營運計畫(Sales & Operation Planning),可以實現上述的流程並為企業帶來可執行、高效率、具利潤等韌性供應鏈。

從需求、供應、產銷一體化的計畫確認產品的生產計畫後,接下來的就要關注生產環節。

生產/製造

生產環節是將原料依據配方、製程、設備形成產品(與副產品)的過程。在這個過程中,每個環節的人、機、料、法、環都必須嚴格管控;每段操作必須依照工作指示執行,所有的變異(Deviation)都必須完整記錄;從而做到批次控制(Batch Control),實現產品全程追溯。

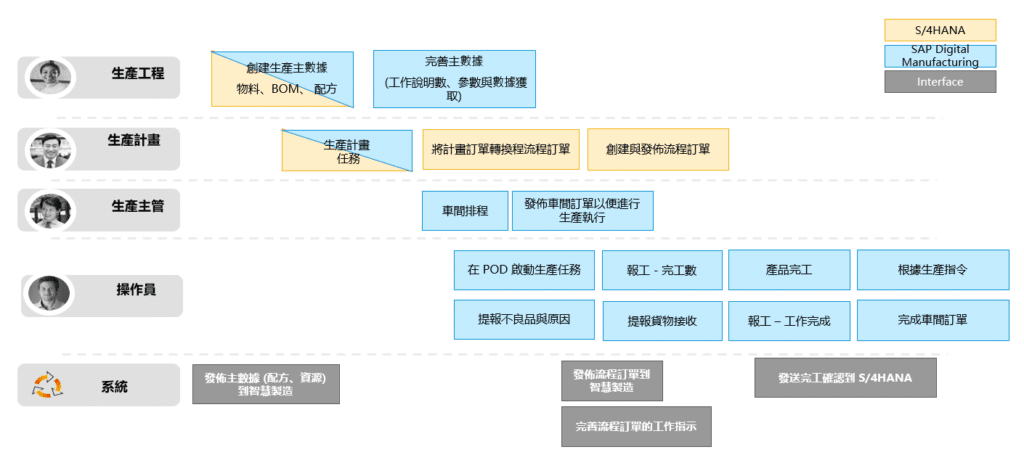

通過 SAP S/4HANA 與 SAP 智慧製造解決方案可以實現下圖的生產流程。由 ERP 根據 PLM 系統傳送的產品資料(配方,BOM表等)匯出生產所需的主資料。計畫人員安排生產計畫;生產主管進行排產並發佈生產指令;操作員按照指示進行生產執行;生產過程都需要記錄並根據需要回傳到 ERP。

當 ERP 與製造系統之間能夠整合,資料相互貫通,可以達到以下優點:

- 完整同步計畫、執行;依照真實狀態的計畫

- 根據活動的成本管理(Activity Based Cost,ABC),精確管控成本

- 即時反應品質、良率問題

- 批次控制與生產履歷:提高產品品質

- 減少人為錯誤

除了上述的流程管理,在生產現場還必須考慮以下兩個重點:

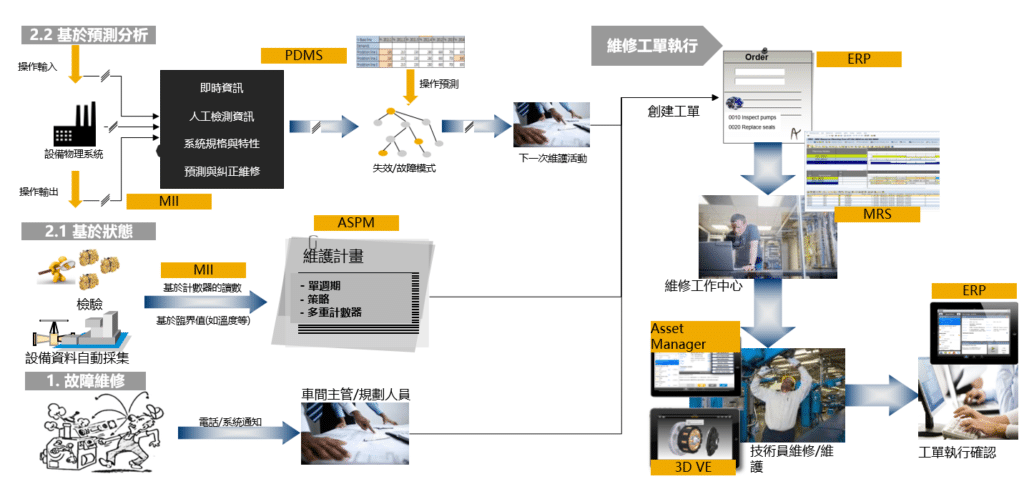

- 設備管理:設備是生產的重要資源,保障設備的可用性也是生產部門的重要工作。現代企業大多是採用基於時間、次數、狀態的預防性維護向通過機器學習的預測性維護發展。下圖是通過 SAP S/4HANA 和智慧設備管理(Intelligent Asset Management,IAM)實現設備的完整管理。

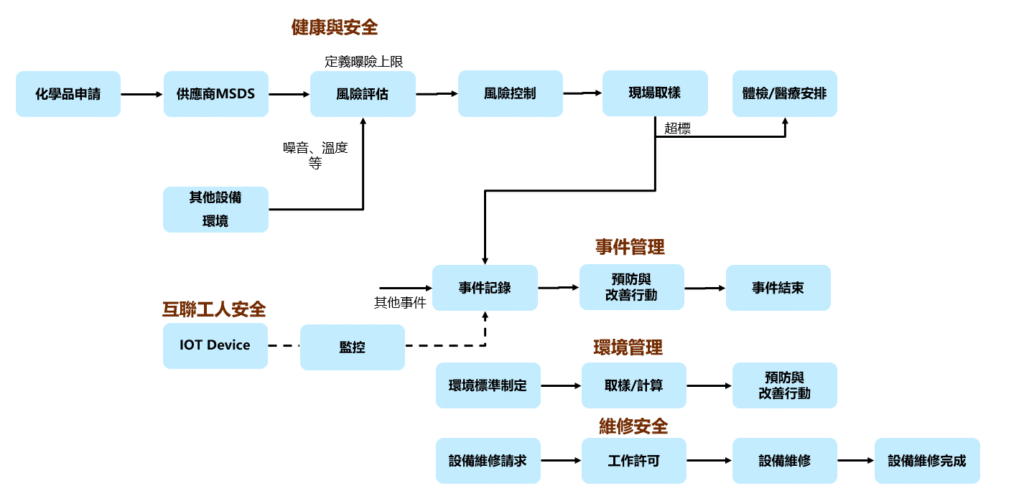

- 環境、健康、安全(EHS)保障現場人員的健康與安全,同時關注生產對於外在環境的影響。對於企業內部來說,如何降低生產環境的風險,就是 EHS 的主要目標。從使用設備、化學物品的風險評估;人員在危險環境的曝露時間管理;以至於發生工安事件的處理與改善;等都可以通過 SAP EHS 解決方案完美管理,同時通過資料分析,提取改善經驗。下圖是 EHS 的流程範例。

產品生產完成後,接下來就要關注如何交付到客戶手上。

運籌交付

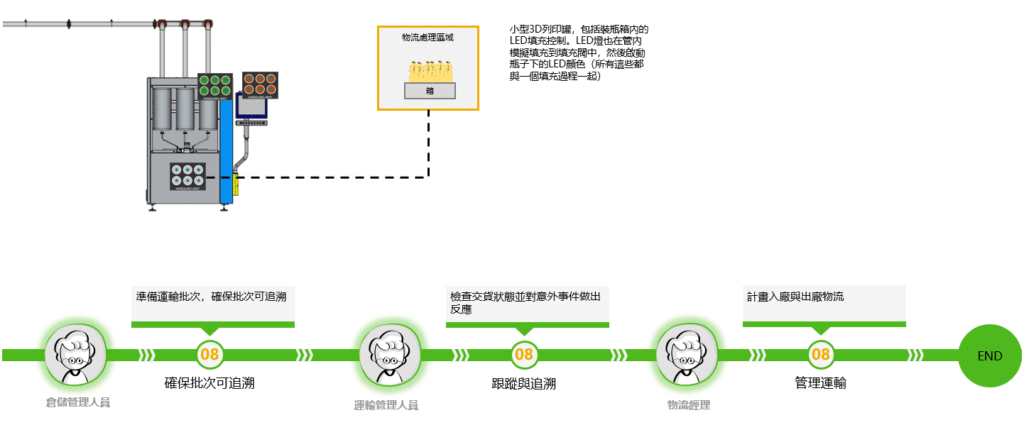

交付是結合倉儲及運輸,將產品送到客戶手上的過程。在這個過程中,如何從產線上移交到倉庫;然後從倉庫揀取適合的產品批次,送至碼頭;根據交期、承運商可用性、費用等要素決定運輸方式與路線;監控物流狀態並即時反應;交付到客戶。這個過程,可以如下圖所示:

除了交付給客戶,企業還需要管理原材料進廠的過程。結合原物料的入廠以及交付產品的過程,整體物流可分為入廠物流,廠內物流與出廠物流。

- 入廠物流:關注外購原物料、預混料的入廠運輸,原物料的進料檢驗,依照預設條件的保存。

- 廠內物流:高度整合 SAP ERP、SAP EWM 與 SAP ME,達成原物料的拉動式補充,確保產線物料的正確性、及時性。

- 出廠物流:正確的產品批次出庫;出廠檢驗然後運送到客戶手上

物流系統的目標除了物流的及時性、正確性,同時還要考慮在滿足客戶服務水準的條件下實現成本最佳化。

消費

最終客戶收到產品或從各種管道採購產品時,檢視產品的標籤後使用產品。品牌商/生產商必須通過售後服務,截取客戶對產品的體驗,作為未來產品的改善輸入。產品上市後的績效評估與市場回饋同樣需要進行記錄與分析。

結語

SAP 所謂的 D2C 關注的是完整的端到端流程,同時也是滿足工業4.0 的縱向集成與橫向集成,消除企業內外的資訊孤島,真正地實現兩化融合,為企業未來的智慧製造奠定基礎。