SAPジャパン株式会社 代表取締役社長 鈴木 洋史(左)

半導体計測評価装置の測長SEMや、生化学免疫分析装置などで世界トップクラスのシェアを誇る計測・分析・解析技術のリーディングカンパニーであり、商社としても存在感を放つ株式会社日立ハイテク(以下、日立ハイテク)。世界26の国と地域に事業ネットワークを展開し、高付加価値のソリューションを提供する同社は、ECM(エンジニアリングチェーンマネジメント)とSCM(サプライチェーンマネジメント)のシームレスな連携と、モノづくり現場における変更点管理の自動化や設計・製造間の手戻りの最小化などを目指したDXプロジェクトを推進しています。SAP Japan Customer Award 2022で「Japan Industry 4.0部門」を受賞した同社が目指す、新しいモノづくり現場のあるべき姿を伺いました。

各セクションのサイロ化問題改善を目指しSAP S/4HANA Cloudを導入

2019年、日立ハイテクは抜本的な経営基盤の刷新に乗り出します。従来、同社の国内主要拠点では基幹システムとしてSAP ERP Central Component6.0を活用していました。しかし、業務プロセスに合わせたカスタマイズを重ねた結果、アドオン数が9,000以上に膨れ上がり、システムの複雑化による運用費の増加や新技術への対応の遅れなど、様々な問題が発生してしまいます。さらに、26の国と地域にある海外拠点でもそれぞれ異なるERPを導入していたため、業務プロセスもスマートではありませんでした。そのような状況を改善すべく、新たなERPとしてSAP S/4HANA Cloudを採用し、業務プロセスのシンプル化や経営のデジタル化を目指したDXプロジェクトが発進します。プロジェクトを先導するデジタル推進本部本部長の酒井卓哉氏は、その目的を次のように語ります。

「当社はグローバルで広くビジネスを展開し、海外売上収益比率は70%を超えています。海外で受注すると、海外の子会社から本社の設計を含めた製造現場へと受注データが上がり製造・納品が行われ、さらに納品後はアフターサービスを行います。その連携がうまくいかないことが、ビジネスにおけるボトルネックになっていました。大きな理由として挙げられるのが、海外と本社、製造現場、アフターサービスで、別々のERPが導入されており、各セクションがサイロ化していたことです。サイロ化を解決するため、ERPをSAP S/4HANA Cloudに統一し、End to Endで海外での受注からアフターサービスまでのプロセスをデータで結ぶことにしたのです」(酒井氏)

サイロ化してしまったセクションの壁をデータの見える化によって壊し、業務プロセスを変革する、情報の力によるビジネスプロセスの変革が本プロジェクトの目的です。プロジェクトの進行にあたっては、「To-Be」、つまり目指すべき姿をまず決めたそうです。

「DXの実現のために、まずは業務プロセスを含め、ビジネスの流れを一から見直しました。例えば、部門間の連絡方法について従来の方法で妥当なのか、そもそもそれが必要なのかなど根本的なところから検討し、オーダーから製造まで、一気通貫したシンプルなプロセスを目指して試行錯誤を重ねました。目指したのは、一つのプラットフォームですべてのデータを連携させることです。例えば、受発注のデータの自動化ができれば、製造・物流・新製品開発それぞれの段階でのリードタイムに内在するムダな時間を削減し、ビジネスのスピードアップを期待できます」(酒井氏)

本プロジェクトの大きな到達点としてビジネスの加速を掲げる酒井氏は、システムの開発スタイルとしてSAP S/4HANA Cloud へのFit to Standardを選択しました。

「従来、当社は業務にシステムを合わせるFit to Gapの考え方で開発していました。その結果が、前述のアドオンの乱立につながりました。そこで今回は、“To-Be”に合わせ、ERPの世界標準であるSAP S/4HANAにFit to Standardで業務プロセスを合わせることを決断したのです。Fit to Standardで期待できるのは、経営判断の迅速化と一貫性の強化です。SAP S/4HANA Cloudのデータベースから出力された帳票は、いつ誰が見てもたった一つの事実“One Fact”なので、現状を正確に反映した上でのデータドリブン経営が行えます。また会議の場でも、疑問点が発生したときにSAP S/4HANA Cloudからすぐに必要なデータを取り出して分析することができます。これにより、状況が刻一刻と変化する現代に求められる、素早い経営判断が可能になります」

3Dモデルを企業全体で連携し活用するMBE(Model Based Enterprise)のチャレンジ

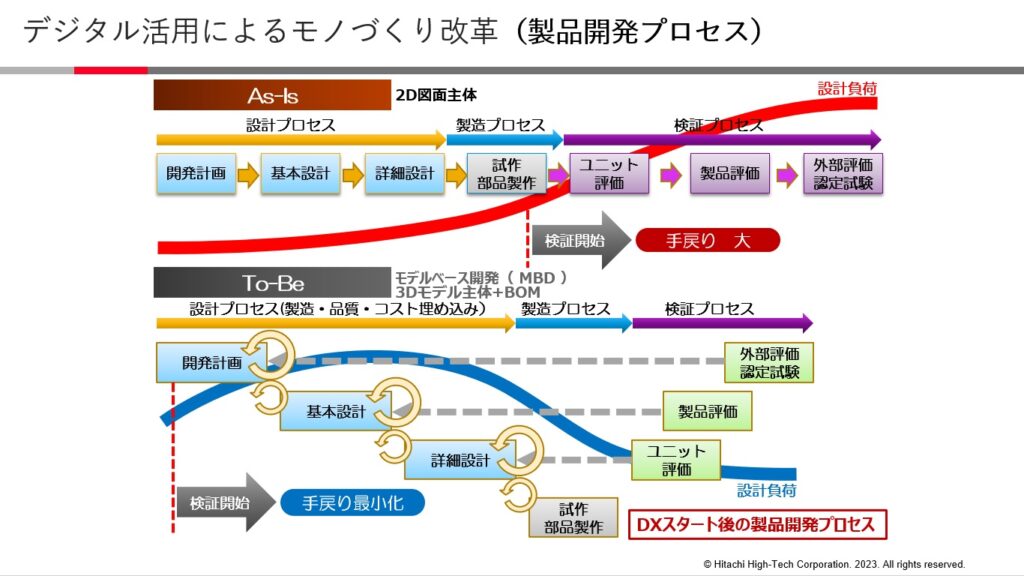

End to Endでの業務プロセスのシンプル化・デジタル化と密接な関わりがあるのが、モノづくり改革です。日立ハイテクでは、3DモデルとBOM(Bill Of Materials、部品表)を組み合わせることで、企画から設計、製造、アフターサービスまでの工程をシームレスに結ぶデジタルマニュファクチャリングに向けて舵を切りました。

「現在主流である2Dでの図面の作成では、設計プロセスや製造プロセスの中で発生した変更点の発見が難しく、検証プロセスの段階で手戻りが発生することが大きな負担となっていました。そこで目指したのがデジタルの活用によるモノづくり改革です。3DデータからE-BOM(設計部品表)を作成し、製造現場においてM-BOM(製造部品表)を生成。設計の変更があった場合には各種BOMにも自動で反映させることで、手戻りを大きく減らすことができます。それらのBOMを生成管理するのが、SAP S/4HANAのモジュール Production Engineering & Operation(以下、PEO)です。PEOを利用するメリットはトレーサビリティーに優れている点にもあります。当社が取り扱う製品は1万点から5万点の部品でできており、さらに完成品はFDAやISOなどの規格に準拠している必要があります。レギュレーションをクリアするためにも製造記録や品質の記録は必須であり、PEOによる一元管理はその手間を大きく省くことにつながります」

従来はBOMを図面で管理していましたが、3Dモデルを中心にして変更管理を一元化するMBEを実現することによって、リードタイムの短縮や棚卸資産の圧縮など様々なメリットが生まれます。さらに、同社ではE-BOMやM-BOMだけに留まらず、サプライチェーン全体で活用できるBOMスレッドの構築も視野に入れています。

「E-BOMからM-BOMへのシームレスな連携ができたら、サービスを管理するアフターサービスBOMや営業のコンフィギュレーターとなる販売BOMへの展開を視野に入れています。その上で、調達や営業、生産計画、アフターサービスなどEnd to Endで必要なBOMの情報を統合・共有することによって、ECMとSCMはよりスムーズに連携できるようになります」(酒井氏)

3Dモデルの連携ではSAP開発チームがLabs Japanと協働

日立ハイテクのEnd to Endプロセスのデジタル化やMBEによるBOMスレッドの実現は、非常に先進的な取り組みです。未踏の分野を開拓するに当たり、SAP開発チームおよびSAPのグローバル研究開発組織SAP Labs Japanが全面的な協力をしました。

「SAPの開発チームやLabs Japanのメンバーと間に人を介さず直接やり取りをすることで、当社のビジネスモデルを理解した上で導入に向けた提案を行ってくれますし、こちらの改善希望についても的確に対応していただけます。例えば、部品数が5万点にのぼることもあるほど巨大な3Dモデルをどう扱えばいいかをはじめとして、SAPのメンバーとは何度もディスカッションを重ね、ワークショップへの参加やプロトタイピングを繰り返すことで実現に向けて歩を進めました」

ECMとSCMのシームレスな連携、MBEへの転換をはじめとしたDXプロジェクトは非常に先進的な取り組みであるため、現在は定量的な効果を測る段階ではありません。しかし、酒井氏は、インダストリー4.0を迎えた今後の10年の同社の発展を支える基盤となることを期待しています。

「今回、当社が取り組んだFit to Standardはいいことばかりというわけではなく、当社の業務のために開発したアドオンを廃棄したことによる工数増加というデメリットもありました。しかし、営業から設計/製造、調達、サプライヤーまでEnd to Endをデータで結び、シンプル化したことで、ビジネスを迅速に回し、素早い経営判断ができるようになります。モノづくり現場のDXでは、リードタイムの減少や、BOM変更管理の効率化ができました。また、設計から製造までの連携が強化されたことにより、従来のフルオーダーメイドに加え、中量生産の製造プロセスを立ち上げることも視野に入ってきました。今後もデジタル化によって加速した変化に適応すべく、SAP S/4HANA Cloudに Fit to Standardで業務を最適化していくことを、成長戦略の一環としていきます」

SAPは、日本のモノづくりの現場を日立ハイテクとともに改革して参ります。

■SAP Japan Customer Awardの詳細はこちら

■他のSAP Japan Customer Award 2022受賞企業記事はこちら