從工業4.0一詞在德國漢諾威工業博覽會提出以來,工廠管理者無不爭先恐後地尋求實踐智慧製造的方法。從製造現場的即時掌握,到趨勢分析、預測都是業界的熱門議題。其中,提升生產設備的維護方法,也是智慧製造不可或缺的一環。對於赴海外設廠的企業來說,這個環節更是格外重要。

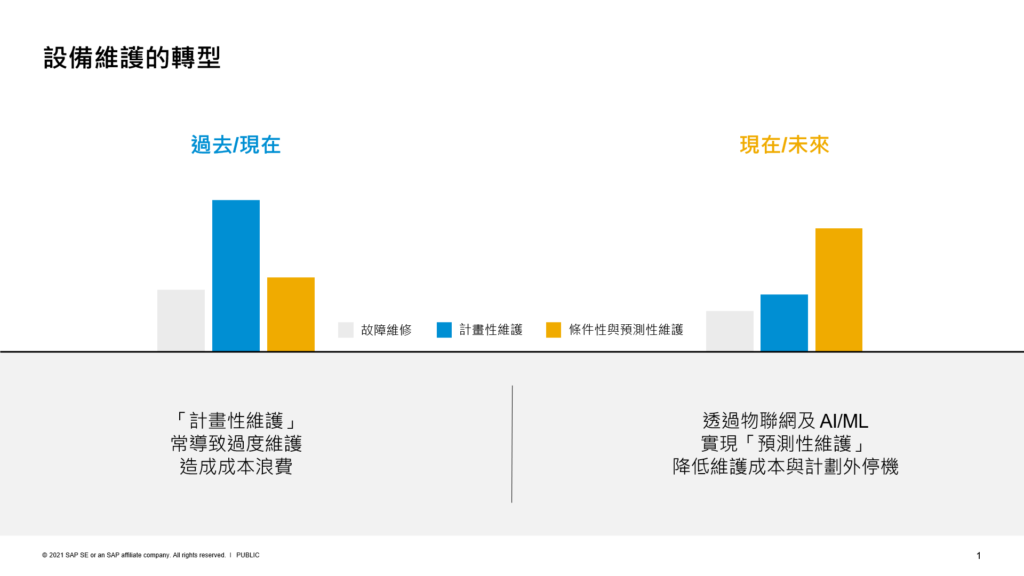

其實,過去幾十年來,設備維護多以「計畫性維護」的方式進行,也就是按排定的週期、使用的次數等等作為維護依據。但是這種做法多數仰賴人為的經驗評估,評估的標準容易因人、因經驗而有極大的差距。維護排定的過於頻繁,可能造成的人力及物料成本浪費;維護頻率過低,又可能造成設備計畫外的停機,造成更嚴重的產能損失。而在海外新廠的狀況下,往往又因當地人員經驗落差,更加難以掌控。

條件性+預測性維護模式,將成為未來主流

近年來,隨著企業認知到上述做法的短處,而開始施行「條件性維護」:將設備實際使用狀態納入考量。再加上工業物聯網、人工智慧等技術精進,推動「預測性維護」真正落實於生產現場。透過設備本身的資訊,結合感測器數據,企業得以遠端監控海外工廠,了解設備真實運作狀態,再輔以日漸成熟的 AI/ML 演算法,有邏輯、有根據地根據設備健康狀態,安排維護作業。除了減少可能的成本浪費,更避免人為誤判所帶來的損失。

不過,根據 SAP 調查顯示*,即便有 76% 的企業認同此趨勢,目前仍只有 13% 的企業具備實際運用數據分析來優化設備維護作業的能力。認知與實踐之間的巨大差異,有很大一部分可歸因於企業的設備資訊量龐大,且往往與維護紀錄分散於各廠不同檔案、不同系統之間,著手分析不易,再加上資料科學專業人才有限,讓預測性維護成了知易行難的挑戰。

解決知易行難:整合資訊、AI

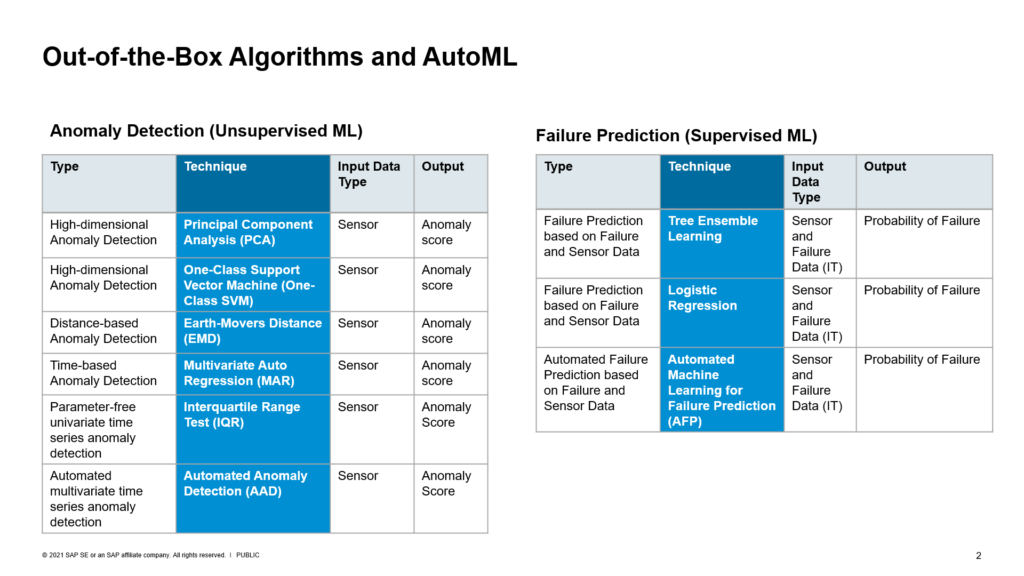

SAP 認為,企業要為海外工廠建構預測性維護的能力,最重要的工作就在於設備相關數據的梳理,與機器學習演算法的覆用。在設備數據方面,企業需要考慮到設備本身的資訊 (如型號、安裝位置)、感測讀數 (如溫度、震動)、維護結果紀錄等。這些數據,必須集中管控,才有可能統整進行有意義的分析。在機器學習演算法上,則不用追求從零開始建構,可以考慮利用業界既有演算法為基礎,再進行調整,降低對於內部人才需求的壓力。

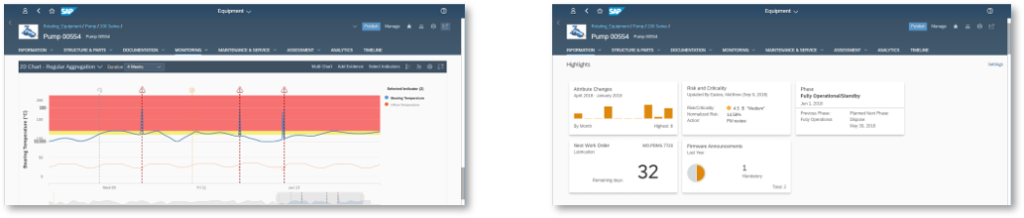

而 SAP 為了協助企業完成以上工作,推出了 SAP 智慧資產管理套件中的「預測性資產洞察(Predictive Asset Insight, PAI)」解決方案。SAP PAI 具備設備 IoT 感測資訊遠端監控能力,且與 SAP S/4HANA 無縫整合,將其與設備主檔、維護歷程等資訊統一管理、分析。延伸閱讀: MPI 研究報告《工業 4.0:資產設備管理再升級》

SAP PAI 更內建九種監督式與非監督式機器學習演算法,讓企業在新廠人力資源有限的情況下也能輕易上手,進行異常偵測與故障預測。同時,也能彈性支援外部演算法,讓企業日後可以根據使用需求擴充。

綜合以上 IoT 遠端監控與 AI/ML 預測分析能力,SAP 期望透過 PAI 協助企業,落實預測性維護,提高設備的使用壽命、減少計畫外停機、並且降低設備維護相關人力物力成本,管理海外新廠的設備營運,並且實踐設備維護的轉型升級。

*資料來源:SAP 2017 客戶營運績效衡量指標