旭化成株式会社 上席執行役員 経営企画部長 小池 達也氏(右)

SAPジャパン株式会社 代表取締役会長 内田 士郎(左)

「世界の人びとの“いのち” と “くらし”に貢献」をグループミッションに掲げ、マテリアル、住宅、ヘルスケアの三領域を中心に事業を展開する旭化成株式会社(以下、旭化成)。2022年度より始まった「中期経営計画 2024 ~Be a Trailblazer~」では、サステナブルな経営基盤の継続強化を目指し、持続可能な社会への貢献および企業としての持続的な価値向上を目指しています。そんな旭化成は、2022年6月よりマテリアル事業のうち合成ゴム・エラストマー製品において、原材料の採掘から製造・出荷までのGHG(温室効果ガス)排出量であるカーボンフットプリント(以下、CFP)を算出するシステムを開発しました。SAP Japan Customer Award 2022で「Innovation / Sustainability部門」を受賞した同社に、本取り組みの実現に向けた思いについてお聞きします。

ヨーロッパ企業のサステナビリティへの本気度を感じCFPの見える化を決意

CFP算出システム構想の発端は2019年のことでした。当時、合成ゴム事業部長だった小池達也氏(現在は上席執行役員 経営企画部長)が、高性能ポリマー製品の商談や、GHG削減に向けた非化石資源由来の原料によるゴム製造への取り組みを説明するために、ヨーロッパの企業を歴訪したところ、ある企業から意外な反応が返ってきたというのです。 「2019年当時、旭化成の姿勢としてGHGの排出削減を打ち出していました。しかし、当社を含めた日本企業は周回遅れであることを思い知らされました。先方から問われたのが、『製品製造時にどれくらいのGHGを排出しているのか』という定量的な数字だったためです。さらに、もし自動車がEVへとシフトして走行時のGHG排出がゼロになった場合、自動車に関するGHG排出量のうち、原材料が占める割合が極めて大きいことを示す資料を提示されました。ヨーロッパにおいてはサステナビリティへの取り組みが、理想論ではなく数値に基づいて具体化していることに驚き、そして危機感を覚えました」

小池氏は、ヨーロッパ企業が “サステナビリティ”をキーワードにして合成ゴムビジネスの “ゲームチェンジ”をしようとしている狙いを感じ取ります。今後は、製品のスペックにサステナビリティに関する定量的なデータが求められるようになる。つまり、旭化成が企業としてサステナブルに成長するためには、CFPの算出が要務であると小池氏は結論を出したのです。

帰国した小池氏は、合成ゴム事業部、サステナビリティ推進部、デジタル共創本部のメンバーを招集。従来は工場単位だったGHG排出量を、製品単位で報告できるようにするためのCFPの見える化について、検討を開始します。時を同じくして社会的なサステナビリティへの関心は高まり、「2020年を境に、自社が購入した製品のCFPを知りたいという顧客企業からの問合せが増えました」(サステナビリティ推進部 開澤香澄氏)。

「当時、CFPの算出には、Excelを使っていました。しかし、決まった算定方式はなく、どのデータを用いるかも含めて、試行錯誤の連続でした。算定作業に数日単位の時間を要する上に、データの入力が手作業のため正確性を担保できないという問題点もありました」(合成ゴム事業部 佐々木祐輔氏)

前例のないCFP算出システム構築のため、グローバルで実績のあるSAPと協業

CFP算出における課題を解決すべく、CFP算出システムというイノベーションに向けたプロジェクトが正式に始動します。当時、合成ゴム・エラストマー事業分野では、世界中を見回してもCFPを自動で算出できる企業はなく、まったくの新しいチャレンジです。そのプラットフォームとして旭化成が選択したのが、SAP Analytics Cloud(以下、SAC)でした。選定の理由について、デジタル共創本部の奈木野豪秀氏は次のように振り返ります。

「SAPは、ヨーロッパを中心に以前からサステナビリティを推進するソリューションを提供してきました。その実績の信頼感に加えて、SACにも製造現場におけるCFP計算のテンプレートが用意されていたことも決め手となりました。さらに大きなウエイトを占めるのが、将来的な活用ビジョンの見通しが容易だったことです。SAPのERPとの連携もスムーズですし、サプライチェーンにおけるCFPを算出できるSAP Product Footprint Managementとの連携も含め、算定から分析、削減へ向けたロードマップを描きやすいことを高く評価いたしました。グローバルでの導入経験に基づいたアドバイスをいただけるビジネスパートナーとしての役割にも期待しています」(奈木野氏)

CFPを算出するには、システムを構築すればいいわけではなく、その元となるデータを集める必要があります。そのためには、当然、調達や製造をはじめ全社一丸となった協力が求められます。しかし、前例のない取り組みだけに、社内の一部からは疑問の声も上がりました。

「もっとも苦労したのは、データの価値を理解してもらうことでした。モノづくりの現場は改善の積み重ねですので、GHGの削減も含めたエネルギーの効率化は推し進められていました。しかし、形がないCFPのデータを算出することの意義は伝わりづらいものでした。そのため、モックアップを何度もつくり、現場やステアリングコミッティの場でアウトプットイメージを共有しながら、導入による事業および工場へのメリットを伝えることで開発への協力を取り付けることができました」(佐々木氏)

旭化成がサステナブルな社会の構築に貢献し持続的な成長を遂げるためには、CFPの見える化が必要なのだと、真摯に説明することで、プロジェクトは力強く動き出しました。全社的な協力を得ながら算定ロジックや必要なデータの定義などを進める中、課題となったのが、川崎と大分、シンガポールの3カ所にある工場からのデータの取得・整形です。

「川崎の工場は当社が運用していますが、大分の工場は他社との合弁会社であり、シンガポールの工場は言語や文化が異なります。そのため、各工場が利用するERPは統一されていませんでした。また、原材料が同じでも配合が異なるなど、製品のラインナップは100種類以上にのぼり、必要なデータを洗い出すのにかなりの時間と手間がかかりました。最終的には、旭化成の社内データ基盤『DEEP』から取り出した工場の基幹データを、SAP Data Warehouse Cloud (以下、DWC)で統合し、SACで算出するプロセスをとっています。実は、合成ゴム事業部単体でいえば、基幹データから直接DWCに読み込む方が、システムとしてはよりシンプルです。しかし、全社のデータを統合し、さらに経営指標との連携を目指してデータマネジメント基盤『DEEP』を経由することを選択しました」(デジタル共創本部高須薫氏)

合成ゴム事業部から始まったCFPの見える化が全社のグリーンDXを推進

様々な困難に直面しながらも、本プロジェクトの開始からわずか1年ほどの2022年6月には、CFP算出システムを稼働させることができました。CFP算出についてのDXを迅速に実現できた背景には、旭化成の企業文化があります。

「旭化成はボトムアップ型の企業です。はじめからトップダウンによる全社標準型を目指してCFPを算出するシステムを構築していたら、これ程のスピード感で完成にこぎつけることはできなかったでしょう。また、横の連携を大事にする企業文化は、合成ゴム事業部の今回の取り組みによる、全社的なサステナビリティへの意識向上の促進に繋がりました。現在、他事業・他領域の製品への展開が容易となる汎用的なCFP算出システムの構築を進めており、2023年4月を目標に稼働させる予定です」(奈木野氏)

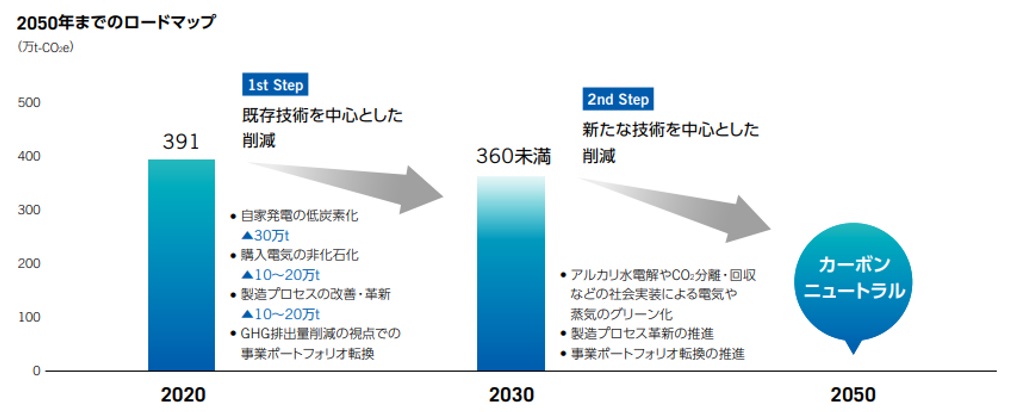

旭化成の中期経営計画では、2030年に30%以上(2013年度比)のGHG排出量削減と、2050年のカーボンニュートラルの実現を目指しています。今回のCFP算出システムは、その目標到達のための大きな一歩となりそうです。

「CFPの可視化により、製品ごとのGHG排出量を正確に把握でき、プロセスについても把握できるようになります。つまり、GHG削減のボトルネックに対し、ピンポイントで対処が可能になります。これまでは現場の経験や勘に頼っていた改善点をCFPという形で見える化したことは、現場だけでなく会社全体の経営にとっても大きなメリットがあると考えています」(佐々木氏)

旭化成は、グループビジョンである「環境との共生」に向けて、カーボンニュートラルや、グリーンソリューションの推進を狙った「グリーントランスフォーメーション」の実現を目指しています。

「モノづくりの現場でDXを実現するメリットは、シミュレーションができるようになることです。例えば、製造プロセスを変更する場合、それによりGHGをどれだけ削減できるのかをデータ上で試行できます。また、製造のプロセスを数値化することで、生産や電力などのデータをタイムリーに結びながら、オペレーションの改善も検討可能です。今後も、DXを進め、調達から製造、流通までのサプライチェーン全体を通じたサステナビリティを推進していきます」(奈木野氏)

「DXは目的ではなく手段です。だからこそ今回の取り組みにおけるDXの成果を、旭化成だけでなく国内企業をはじめ、ASEAN、全世界に展開することで、持続可能な社会の実現に貢献したいと考えます」(小池氏)

SAPは、サステナブルな社会の実現をサポートするソリューションの提供に邁進していきます。

■SAP Japan Customer Awardの詳細はこちら

■他のSAP Japan Customer Award 2022受賞企業記事はこちら